在现代制造业与个性化定制领域,雕刻机已成为不可或缺的工具。其中,激光雕刻机与数控雕刻机是两种主流技术路线,它们在原理、应用和开发方向上存在显著差异。

一、核心原理与工作方式差异

- 物理原理不同

- 激光雕刻机:核心是激光发生器(如CO2、光纤、紫外激光器)。它通过将电能转化为高能量密度的激光束,聚焦在材料表面,通过热效应(烧蚀、熔化、气化)或光化学效应(紫外光打断材料分子键)直接去除材料,实现非接触式加工。

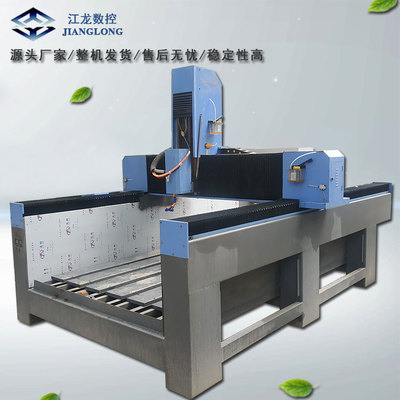

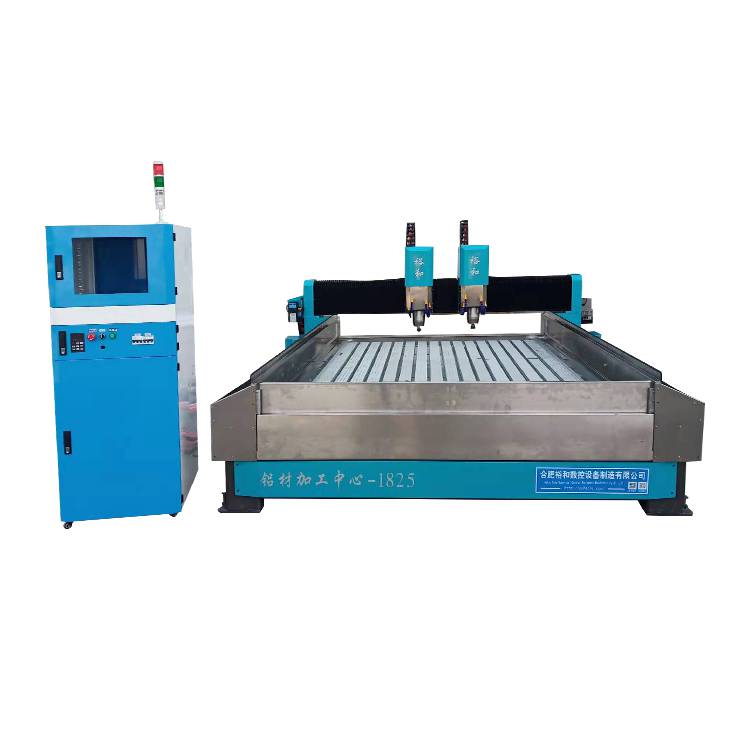

- 数控雕刻机:本质上是一种数控机床。它通过电脑控制系统,驱动高速旋转的物理刀具(如铣刀、钻头)对材料进行机械切削,属于接触式加工。

- 加工特性对比

- 精度与细节:激光雕刻机凭借极细的光斑(可达0.01mm),在精细图案、微小文字和复杂细节表现上优势明显。数控雕刻机受刀具直径限制,最小细节通常大于刀具半径。

- 材料适应性:

- 激光机擅长加工非金属(木材、亚克力、皮革、布料、玻璃表面涂层)和部分金属(打标、浅雕)。但对PVC、含氯材料等会产生有毒气体的材料需谨慎。

- 数控机对材料几乎无限制,尤其擅长金属、硬质木材、石材、PCB等硬质材料的立体切削与深度雕刻,能完成激光难以实现的镂空、三维浮雕等。

- 效率与效果:激光加工速度快,边缘无毛刺,但切割断面可能有碳化层。数控加工速度相对较慢,会产生切屑,但断面干净,可直接获得产品级表面。

二、激光雕刻机的技术开发前沿

激光雕刻机的技术发展正朝着更高效率、更智能化、更广泛材料兼容性的方向迈进。

- 光源技术的革新

- 光纤激光器普及:因其光电转换效率高、免维护、光束质量好,在中低功率金属打标与雕刻领域已逐渐成为主流。

- 紫外/绿光等冷光源发展:这些“冷加工”激光器能极大减少热影响区,实现对塑料、硅片、陶瓷薄膜等热敏感材料的精密加工,避免了材料变形和烧焦。

- 超快脉冲激光器(飞秒/皮秒):峰值功率极高,作用时间极短,能以“冷消融”方式几乎无热损伤地加工任何材料,是微纳加工、医疗设备等高端领域的发展方向。

- 智能化与集成化

- 视觉定位与自动对焦系统:集成摄像头,可自动识别工件位置、轮廓,或读取二维码/条形码进行个性化雕刻,并实时调整焦距,大幅提升批量加工精度与效率。

- 工艺参数数据库与AI优化:内置针对不同材料的优化参数库。前沿研究正引入人工智能算法,通过图像传感器实时监测加工效果(如熔池状态、刻痕深度),动态调整功率、速度,实现自适应加工。

- 多轴联动与复合加工:开发五轴激光加工系统,实现对复杂曲面工件的三维雕刻。与机械臂、流水线集成,构建柔性制造单元。

- 软件与控制系统的升级

- 一体化控制软件:集成设计、排版、路径规划、工艺模拟和设备控制于一体,操作更简便,支持更丰富的文件格式和3D加工数据。

- 云平台与物联网(IoT):支持远程监控、故障诊断、工艺共享和产能调度,实现设备的智能化管理与协同制造。

- 应用领域的拓展

- 增材制造结合:激光雕刻与3D打印技术结合,用于后处理(如表面纹理化、去除支撑结构)或直接在打印件上标记信息。

- 新兴材料加工:开发针对碳纤维复合材料、透明材料、柔性电子薄膜等特种材料的专用激光工艺。

- 绿色与安全技术:集成更高效的除尘、废气净化系统,开发封闭式安全工作站,并提升激光防护等级。

###

数控雕刻机与激光雕刻机并非简单的替代关系,而是互补共存。前者是“硬切削”的利器,后者是“精雕细琢”与“无接触加工”的代表。选择哪种设备,取决于材料属性、加工要求、精度需求和预算。

激光雕刻技术的开发,正不断突破物理极限,向着超精密、智能化、柔性化的方向高速演进。随着核心光源成本的下降和智能化程度的提升,激光雕刻技术有望在更广阔的工业与消费领域释放巨大潜力,成为推动个性化制造和产业升级的关键力量。